Tối Ưu Hóa Điều Khiển Động Cơ Servo Bằng PLC: Giải Pháp Hiện Đại Cho Tự Động Hóa Công Nghiệp

Điều khiển động cơ servo bằng PLC không chỉ là giải pháp kỹ thuật mà còn là cầu nối giữa sự chính xác và hiệu quả trong tự động hóa công nghiệp. Đối với các kỹ sư và nhà đầu tư, đây là một cách tiếp cận để tối ưu hóa dây chuyền sản xuất, cải thiện hiệu suất và giảm chi phí vận hành. Từ việc lập trình phát xung trên PLC Mitsubishi hay Siemens đến việc sử dụng driver servo để điều chỉnh vị trí động cơ, mỗi bước đi đều góp phần xây dựng một hệ thống tự động hóa thông minh, bền vững.

Giới thiệu

Trong tự động hóa công nghiệp, PLC đóng vai trò là bộ điều khiển trung tâm, giúp quản lý và tối ưu hóa các thiết bị trong dây chuyền sản xuất. Việc sử dụng PLC để điều khiển động cơ servo không chỉ tăng độ chính xác mà còn giúp cải thiện hiệu suất vận hành và tiết kiệm năng lượng. Từ hệ thống băng tải đến robot công nghiệp, động cơ servo được lập trình và điều khiển bởi PLC mang lại khả năng kiểm soát linh hoạt và đáng tin cậy.

Ứng dụng của điều khiển động cơ servo bằng PLC xuất hiện trong nhiều lĩnh vực, bao gồm dây chuyền lắp ráp, máy CNC, hệ thống kiểm tra tự động và nhà máy sản xuất thông minh. Mỗi ứng dụng đều đòi hỏi sự chính xác và khả năng kiểm soát tối ưu, điều mà PLC cùng động cơ servo có thể đáp ứng một cách xuất sắc.

Thành phần hệ thống điều khiển động cơ servo

PLC (Programmable Logic Controller)

PLC là bộ não của hệ thống điều khiển động cơ servo, chịu trách nhiệm gửi tín hiệu điều khiển chính xác đến driver servo. Các dòng PLC phổ biến hiện nay như PLC Mitsubishi FX1S, PLC Siemens S7-1200 và PLC Delta DVP-14SS2 đều hỗ trợ điều khiển phát xung tốc độ cao và giao tiếp truyền thông Modbus.

Với lệnh PLSY và PLSR trên PLC Mitsubishi hoặc chế độ PTO trên PLC Siemens, kỹ sư có thể lập trình các tín hiệu xung để điều chỉnh vị trí và tốc độ của động cơ servo. Khả năng tích hợp điều khiển đa trục của PLC giúp tối ưu hóa các ứng dụng yêu cầu vận hành đồng thời nhiều động cơ.

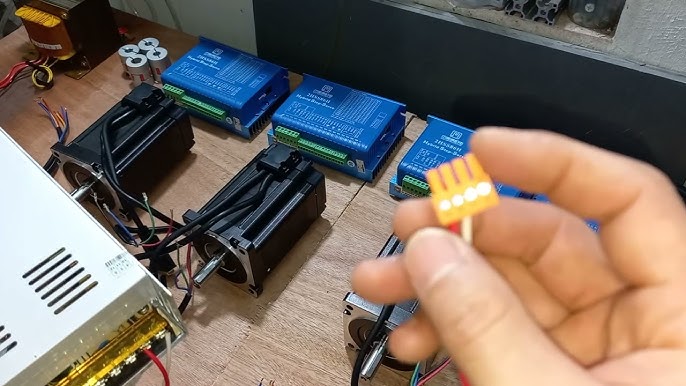

Driver servo

Driver servo là cầu nối giữa PLC và động cơ servo, nhận tín hiệu điều khiển từ PLC và chuyển thành tín hiệu phù hợp để vận hành động cơ. Các dòng driver phổ biến như Mitsubishi MR-J4 và Delta ASD-A2 có độ bền cao, hỗ trợ phản hồi tín hiệu từ encoder, và đảm bảo tần số đáp ứng nhanh.

Driver servo không chỉ điều chỉnh mô-men xoắn mà còn giúp bảo vệ động cơ khỏi các tình huống quá tải. Đặc biệt, việc tích hợp phản hồi encoder giúp hệ thống duy trì độ chính xác cao, phù hợp với các ứng dụng như kiểm soát vị trí chính xác và điều chỉnh tốc độ.

Động cơ servo

Động cơ servo là thành phần chính trong hệ thống, thực hiện các lệnh điều khiển từ driver. Thông số quan trọng của động cơ bao gồm mô-men xoắn, công suất, kích thước, và độ phân giải encoder. Những yếu tố này quyết định khả năng vận hành chính xác và linh hoạt của động cơ.

Ứng dụng của động cơ servo trong sản xuất rất đa dạng, từ robot công nghiệp, dây chuyền lắp ráp đến máy CNC. Nhờ khả năng kiểm soát chính xác vị trí và tốc độ, động cơ servo đóng góp lớn vào việc tăng năng suất và chất lượng sản phẩm.

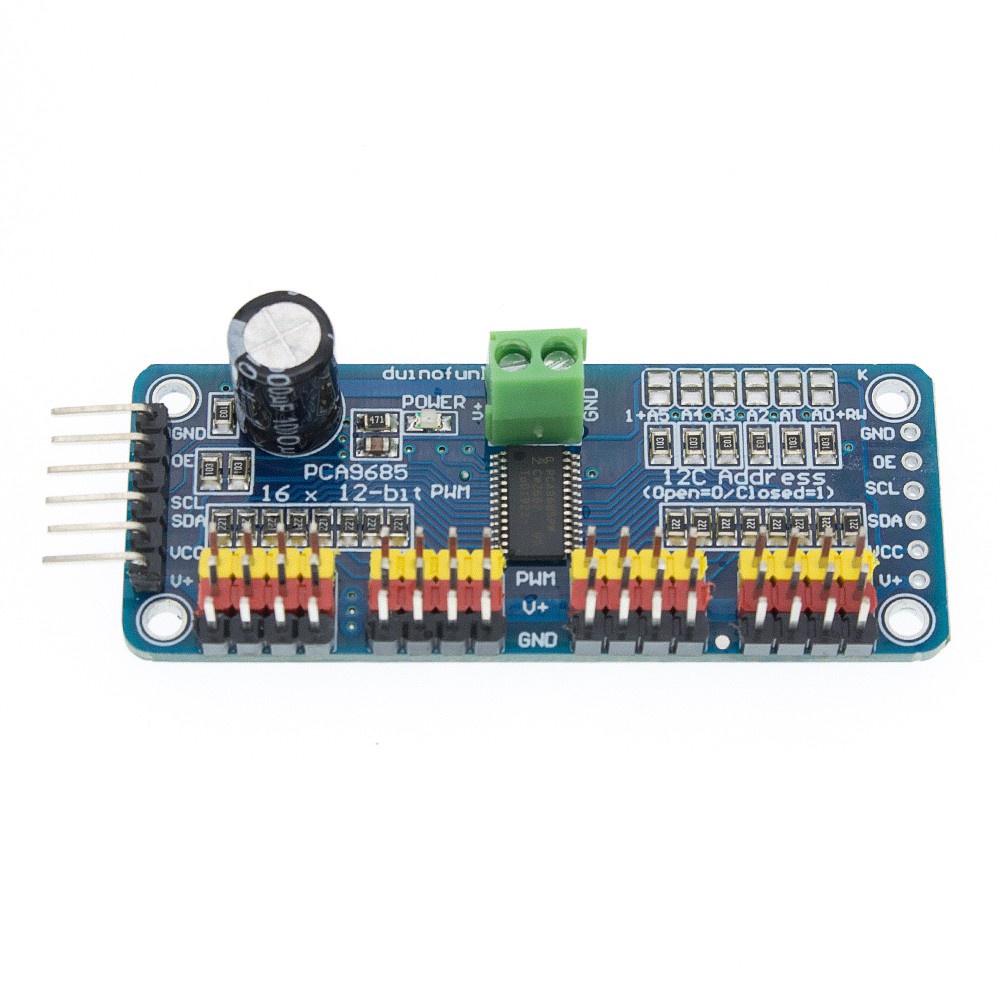

Phản hồi và cảm biến

Hệ thống cảm biến và phản hồi tín hiệu giữ vai trò quan trọng trong việc đảm bảo độ chính xác và ổn định của hệ thống điều khiển. Encoder cung cấp thông tin về vị trí và tốc độ của động cơ, giúp PLC điều chỉnh tín hiệu phát xung một cách hiệu quả.

Cảm biến vị trí bổ trợ thêm khả năng giám sát và điều chỉnh, đặc biệt hữu ích trong các ứng dụng đòi hỏi độ chính xác cao như hệ thống kiểm tra tự động và dây chuyền sản xuất thông minh.

Nguyên lý hoạt động của hệ thống

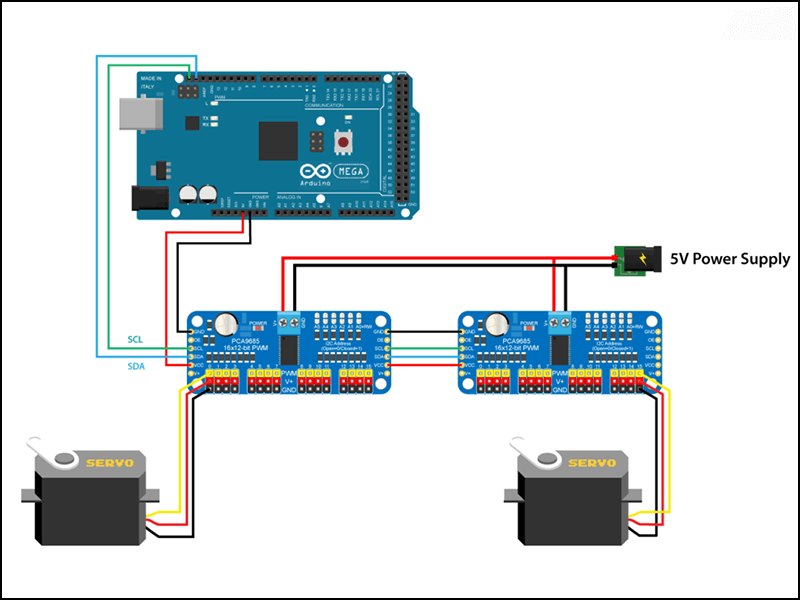

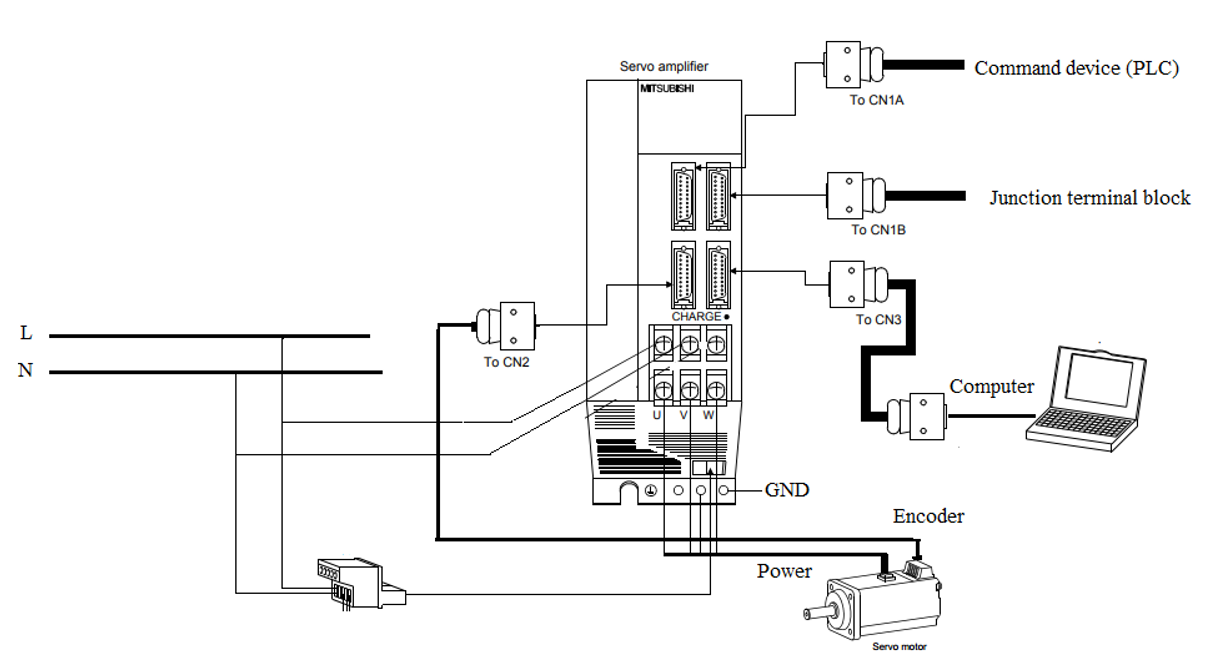

Kết nối phần cứng

Kết nối giữa PLC, driver servo, và động cơ là bước đầu tiên để thiết lập hệ thống. Ngõ ra phát xung của PLC được nối với driver servo, đảm bảo tín hiệu điều khiển được truyền chính xác. Các thông số như nguồn cấp, tần số xung, và tín hiệu phản hồi từ encoder đều cần được cấu hình đúng để đảm bảo hoạt động ổn định.

Xem thêm: Tổng quan về motor điện

Các cảm biến vị trí và thiết bị đo lường khác có thể được tích hợp thêm vào hệ thống, giúp giám sát và điều chỉnh các yếu tố quan trọng trong quá trình vận hành.

Phát xung điều khiển từ PLC

PLC điều khiển động cơ servo thông qua việc phát xung, trong đó tần số và số lượng xung quyết định tốc độ và vị trí của động cơ. Với lệnh PLSY trên PLC Mitsubishi hoặc PTO trên PLC Siemens S7-1200, các kỹ sư có thể lập trình hệ thống để vận hành động cơ một cách chính xác và mượt mà.

Ví dụ, lệnh PLSY D0 D1 Y0 trong PLC Mitsubishi được sử dụng để phát xung với tần số D0 và số xung D1, trong khi PLC Siemens cho phép cấu hình các tham số tương tự thông qua giao diện lập trình TIA Portal.

Ứng dụng và giải pháp trong tự động hóa công nghiệp

Ứng dụng phổ biến

Hệ thống điều khiển động cơ servo bằng PLC được ứng dụng rộng rãi trong các lĩnh vực như robot công nghiệp, dây chuyền lắp ráp, hệ thống băng tải thông minh, và máy CNC. Tại các nhà máy sản xuất thông minh, việc tích hợp servo và PLC giúp tối ưu hóa quá trình vận hành và nâng cao chất lượng sản phẩm.

Trong các hệ thống kiểm tra tự động, động cơ servo giúp đảm bảo độ chính xác trong từng phép đo, từ đó giảm thiểu lỗi và cải thiện năng suất.

Lợi ích của hệ thống

Việc điều khiển động cơ servo bằng PLC mang lại nhiều lợi ích vượt trội trong tự động hóa công nghiệp. Độ chính xác cao trong kiểm soát vị trí và tốc độ không chỉ nâng cao chất lượng sản phẩm mà còn giảm thiểu lãng phí nguyên liệu. Hệ thống còn tiết kiệm năng lượng nhờ khả năng điều chỉnh mô-men xoắn theo tải thực tế, từ đó giảm chi phí vận hành.

Ngoài ra, hệ thống điều khiển này tương thích với nhiều giao thức truyền thông như Modbus và Ethernet/IP, cho phép tích hợp dễ dàng với các thiết bị và cảm biến hiện có. Khả năng mở rộng linh hoạt giúp doanh nghiệp dễ dàng nâng cấp khi cần, phù hợp với xu hướng chuyển đổi số trong sản xuất hiện đại.

So sánh các dòng PLC

- PLC Mitsubishi: Nổi bật với độ bền cao, dễ dàng cấu hình lệnh PLSY, phù hợp với các hệ thống yêu cầu độ ổn định lâu dài.

- PLC Siemens: Tích hợp nhiều công nghệ tiên tiến, hỗ trợ chế độ PTO, phù hợp với các hệ thống tự động hóa phức tạp.

- PLC Delta: Giá thành hợp lý, hỗ trợ phát xung tốc độ cao, phù hợp cho các ứng dụng tầm trung với ngân sách hạn chế.

Hướng dẫn lập trình và cấu hình hệ thống

Lập trình điều khiển phát xung

Lập trình phát xung là bước quan trọng trong việc điều khiển động cơ servo bằng PLC. Ví dụ, lệnh PLSY trên PLC Mitsubishi cho phép thiết lập tần số và số lượng xung cần phát, giúp điều chỉnh chính xác vị trí và tốc độ động cơ. Tương tự, PLC Siemens S7-1200 hỗ trợ cấu hình PTO thông qua phần mềm TIA Portal, giúp tối ưu hóa thời gian lập trình và vận hành.

Với PLC Delta DVP-14SS2, kỹ sư có thể dễ dàng cấu hình phát xung tốc độ cao bằng các tham số đơn giản. Khả năng tương thích với nhiều driver servo khác nhau giúp hệ thống linh hoạt hơn trong các ứng dụng sản xuất.

Cấu hình phần mềm

Phần mềm lập trình PLC đóng vai trò trung gian giữa kỹ sư và hệ thống. GX Developer (PLC Mitsubishi), TIA Portal (PLC Siemens), và ISPSoft (PLC Delta) là các công cụ phổ biến giúp cấu hình và lập trình một cách trực quan. Những phần mềm này không chỉ hỗ trợ lệnh phát xung mà còn cho phép giám sát, chỉnh sửa, và cập nhật chương trình trong thời gian thực.

Ngoài ra, cấu hình giao tiếp Modbus trên PLC giúp kết nối liền mạch giữa PLC, driver servo, và các cảm biến, đảm bảo hệ thống hoạt động đồng bộ và ổn định.

Tích hợp điều khiển

Hệ thống điều khiển động cơ servo có thể được mở rộng với giao diện HMI, cho phép người vận hành giám sát và điều chỉnh hệ thống từ xa. Các giải pháp tích hợp này giúp cải thiện trải nghiệm người dùng và nâng cao hiệu quả quản lý dây chuyền sản xuất.

Giải pháp tối ưu hóa hệ thống

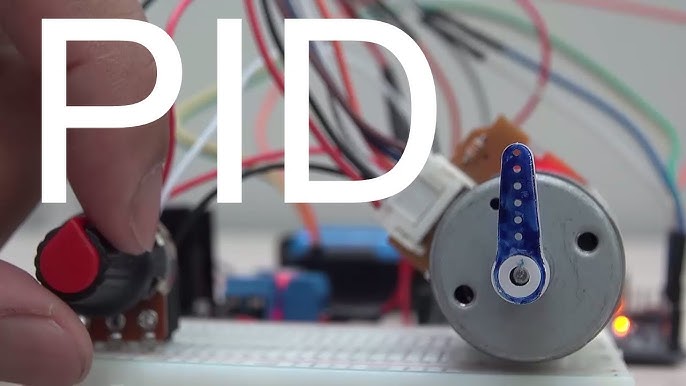

Tăng hiệu suất vận hành

Hiệu suất của hệ thống được cải thiện nhờ ứng dụng các giải pháp điều khiển tiên tiến. Bằng cách điều chỉnh mô-men xoắn theo tải, hệ thống vừa tiết kiệm năng lượng vừa duy trì độ bền của động cơ và driver servo. Ngoài ra, tích hợp hệ thống điều khiển PID giúp tối ưu hóa các yếu tố như độ ổn định và khả năng phản hồi nhanh, đặc biệt trong các ứng dụng yêu cầu chuyển động chính xác cao.

Tích hợp tự động hóa thông minh

Sự kết hợp giữa công nghệ truyền động servo và PLC là nền tảng cho các nhà máy sản xuất thông minh. Robot công nghiệp, hệ thống băng tải, và dây chuyền lắp ráp hiện đại đều có thể tận dụng hệ thống này để đạt hiệu quả cao nhất. Tích hợp các cảm biến và hệ thống giám sát từ xa giúp doanh nghiệp nâng cao khả năng quản lý và giảm thiểu rủi ro trong sản xuất.

Kết luận

Điều khiển động cơ servo bằng PLC là giải pháp toàn diện cho các ứng dụng tự động hóa công nghiệp. Từ việc lập trình phát xung đến tích hợp điều khiển đa trục, hệ thống này mang lại sự chính xác và hiệu quả vượt trội. Các dòng PLC như Mitsubishi, Siemens, và Delta đã chứng minh vai trò quan trọng trong việc xây dựng dây chuyền sản xuất thông minh, đáp ứng nhu cầu phát triển bền vững của ngành công nghiệp.

Với khả năng mở rộng, tích hợp linh hoạt, và hiệu suất cao, hệ thống điều khiển động cơ servo bằng PLC là lựa chọn tối ưu cho doanh nghiệp muốn dẫn đầu trong kỷ nguyên công nghiệp 4.0.